Laserlassen – precisie op micronniveau

Voor nauwkeurige, fijne verbindingen waar minimale vervorming vereist is, zijn laserlassen en plasmalassen zeer geschikte technieken.

Laserlassen werkt met een geconcentreerde laserstraal als hittebron. De intense energiebron maakt het mogelijk om zeer fijne en smalle lasnaden te realiseren, zelfs bij kleine of kwetsbare onderdelen. Dit resulteert in minimale warmte-inbreng en een zeer nette afwerking.

Dit maakt het bijzonder geschikt voor dunwandige onderdelen of fijnmechanische toepassingen. Omdat de energie sterk geconcentreerd is, blijft het omringende materiaal vrijwel onaangetast – een voordeel bij producten waar geen vervorming mag optreden.

Laserlassen kan zowel via warmtegeleiding als via keyhole-techniek, afhankelijk van de benodigde penetratiediepte.

- Warmtegeleidingslassen, dat wil zeggen het verbinden van onderdelen middels aansluiting. De maximale opening tussen de te verbinden materialen dient maximaal 0,1 mm te zijn.

- Keyhole lassen(dieplassen), middels deze methode kunnen we bijvoorbeeld twee platen strak tegen elkaar of op elkaar liggen, en met elkaar verbinden middels een diep-las.

Een ander groot voordeel is onze expertise met lasmallen. Daardoor vallen de kosten lager uit dan bij de concurrentie. De opstartkosten voor laserlassen zijn hierdoor zeer gunstig.

Plasmalassen

Plasmalassen (PAW) is technisch verwant aan TIG-lassen, maar met een hogere energiedichtheid en lassnelheid. Het is een doorontwikkeling van het TIG-proces om de productiviteit te verhogen.

Dankzij de gefocusseerde plasmaboog is het proces stabieler en preciezer, wat het geschikt maakt voor dun plaatwerk, vooral bij geautomatiseerde lijnen. Ook de oxidatie en verkleuring van het materiaal blijft bij dit proces minimaal, wat voordelen biedt bij zichtwerk.

Bij het plasmalassen zijn er twee aparte gasstromen:

- De eerste gasstroom is het plasmagas dat rond de wolfraamelektrode stroomt en dat daarna de kern vormt van de plasmaboog.

- Daarnaast hebben we het schermgas dat het smeltbad beschermt.

Dumaco beheerst deze techniek tot in de puntjes, waardoor het de kwaliteit van laserlassen bijna evenaart. Voordelen van plasmalassen zijn:

- Hoogwaardige verbinding dun plaatmateriaal;

- Toe te passen in geautomatiseerd proces;

- Hoge lassnelheid.

Punt- en stiftlassen – onzichtbare verbindingen

Voor bevestigingen die snel, sterk én vrijwel onzichtbaar moeten zijn, bieden puntlassen en stiftlassen uitkomst. Perfect voor het bevestigen van onderdelen of draadstiften zonder zichtbare las:

- Puntlassen: snelle, elektrische verbinding op vaste punten – sterk en nauwelijks zichtbaar

- Stiftlassen: bouten en draadeinden lassen via condensatorontlading of getrokken vlamboog. Vooral toegepast bij paneelbouw of frameconstructies

Puntlassen

Puntlassen wordt veel toegepast bij overlappingen van dunne plaatdelen. Door het materiaal lokaal te verhitten met twee elektroden, ontstaat een sterke lasverbinding zonder toevoegmateriaal. Het proces is snel en reproduceerbaar, met minimale impact op het uiterlijk van het product.

Voor de stroomstoot is het belangrijk dat de parameters van het apparaat goed afgesteld staan. Een te laag vermogen resulteert in onvoldoende doorlassing. Een te hoog vermogen zorgt voor een gesmolten product. Wanneer deze goed staat, smelt het metaal heel even waardoor de twee stukken massief aan elkaar vast komen te zitten. De binding tussen de twee is na dit lasproces dan ook enorm sterk.

De medewerkers van Dumaco hebben al vele jaren ervaring met puntlassen. We zorgen voor de juiste parameters, voldoen aan hoge eisen en gaan altijd voor kwaliteit. Het resultaat is een metaalproduct waarop het puntlassen met de beste zorg en nauwkeurigheid is afgewerkt. Hierdoor ben je verzekerd van een topproduct.

Stiftlassen

Stiftlassen wordt gebruikt om bevestigingsdelen – zoals draadeinden of bouten – op een onderdeel te lassen. Afhankelijk van het materiaal en de eisen kiezen we tussen condensatorontlading, kortsluitboog of getrokken lichtboogtechniek. Condensatorontlading biedt het voordeel van minimale vervorming, terwijl de getrokken lichtboog geschikt is voor grotere diameters of minder schone oppervlakken. In beide gevallen is de verbinding mechanisch sterk en optisch discreet.

Er zijn verschillende manieren om te stiftlassen:

- Stiflassen met condensator ontlading

Deze methode van stiftlassen creëert een “onzichtbare” las op het plaatstaal. Het lasapparaat maakt een vlamboog door middel van een hoge stroomsterkte en een speciaal gedimensioneerde lastip aan de las. De lasstroom wordt gegenereerd door het ontladen van een condensatorbatterij. Als het metaal is afgekoeld, is de las een feit.

- Cycle stiftlassen of kortsluit lichtbooglassen

Deze techniek komt overeen met het stiftlassen met vlamboog en keramische ring. Het grootste verschil zit in het gebruik van hogere lasstroom en een kortere lastijd van maximaal 0,1 seconde. Verder heeft de lasbout geen aluminium kogel maar wordt er een beschermgas toegevoegd. Een voordeel van deze techniek is de minimale verkleuring op het werkstuk. Dit komt door de korte lastijd en ondiepe branding.

- Stiftlassen met vlamboog of getrokken lichtboog

Geschikt voor grotere diameters. Er kan door materiaalimperfectie, zoals olie, vuiligheid en lichte roest, heen gelast worden. Bij het stiftlassen met deze techniek wordt tijdens het lasproces een elektrische vlamboog getrokken door de lasbout van het product af te bewegen. Een keramische ring wordt gebruikt om de vlamboog te richten en de laskraag te vormen. Het snel opstarten van het lasproces, een stabiele vlamboog en de reinigende werking van het smeltbad zijn belangrijk. Hiervoor gebruiken we een aluminium kogel of flux. Als de las is voltooid, kan de keramische ring gemakkelijk verwijderd worden.

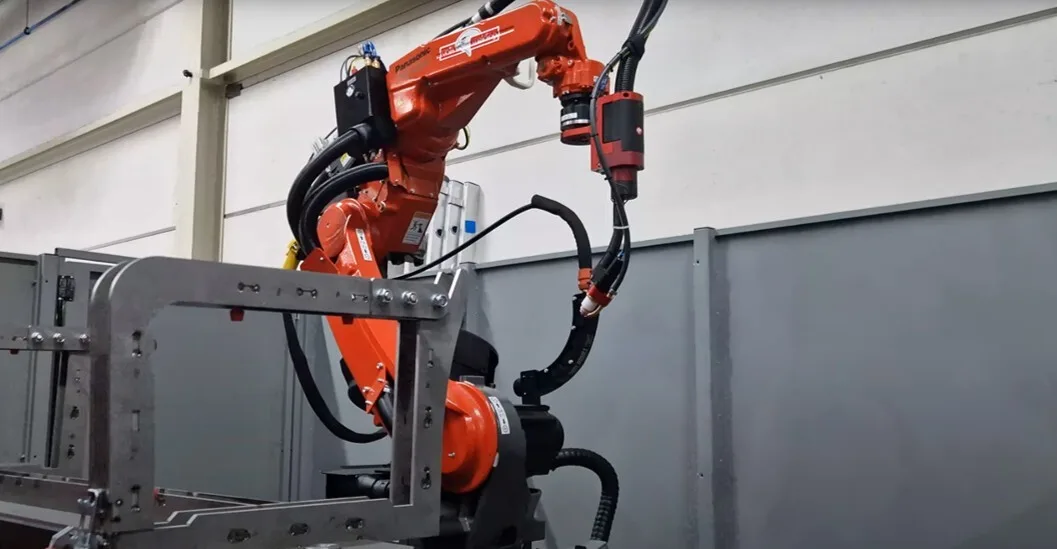

Handmatig lassen of geautomatiseerd met een robot?

Niet elk product leent zich voor automatisering – en dat hoeft ook niet. Bij Dumaco combineren we traditioneel vakmanschap met moderne automatisering. Onze ervaren lassers zijn vakmensen met jaren ervaring, en voor enkelstuks of kleine series is handmatig lassen nog altijd de beste keuze. De flexibiliteit is groot en het lasproces kan eenvoudig aangepast worden aan complexe vormen of lastige posities.

Handlassen is flexibel en ideaal voor prototypes, kleine series of complexe vormen. Bij grotere aantallen, repeterend werk of wanneer nauwkeurigheid en cyclustijd kritisch zijn, zetten we lasrobots in. Deze systemen combineren snelheid met precisie. Onze robots hebben een positienauwkeurigheid tot 0,1 millimeter en zijn programmeerbaar op basis van CAD-modellen. In combinatie met op maat gemaakte opspanningen kunnen we snel schakelen tussen verschillende producten, zonder lange omsteltijden.

Of het nu gaat om MIG/MAG, TIG of zelfs laser – robotlassen biedt schaalvoordelen zonder concessies aan kwaliteit.Met onze lasrobots en ervaren lassers zorgen we voor een optimale balans tussen maatwerk en efficiëntie. Dankzij offline programmeren en maatwerk opspanning schakelen we snel tussen producten – zonder onnodige stilstand.