Onderdelen voor sportwagens van Donkervoort

In een wereld waarin auto’s steeds zwaarder worden, blijft Donkervoort trouw aan haar filosofie: het bouwen van extreem lichte en pure sportwagens.

Dumaco en Van Zijll werken al meer dan 30 jaar samen aan hoogwaardige kaasmaakinstallaties. Tot een aantal jaar geleden produceerde Van Zijll alleen ronde tobbes van 150 tot 3000 liter,

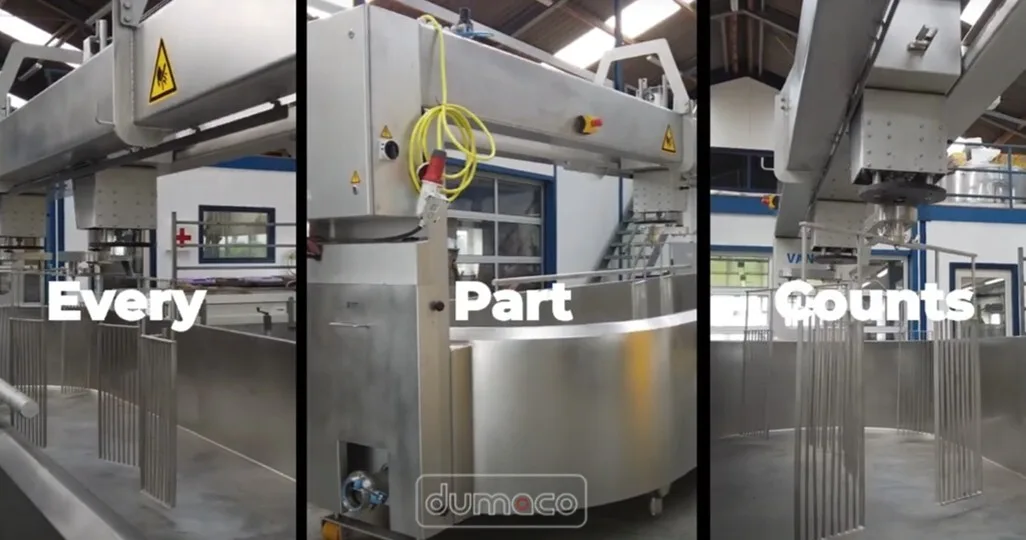

Dumaco en Van Zijll werken al meer dan 30 jaar samen aan hoogwaardige kaasmaakinstallaties. Tot een aantal jaar geleden produceerde Van Zijll alleen ronde tobbes van 150 tot 3000 liter, maar nu zijn ze ook in staat om grotere ovale kaasbakken tot 5500 liter en dubbel-O wrongelbereiders van ruim 6500 liter te bouwen. Dit inclusief de benodigde automatisering om arbo-technisch verantwoord te werken. Dumaco levert hierbij alle (detail) engineering en de benodigde RVS-onderdelen, terwijl Van Zijll verantwoordelijk is voor de montage van elektronische componenten en aandrijvingen. Ontdek in dit artikel meer over de jarenlange samenwerking tussen Dumaco en Van Zijll.

L.A. van Zijll Zuivelgereedschappen werd in 1981 opgericht door Leen van Zijll, een ervaren machinefabrikant van kaasinstallaties en andere benodigdheden voor boeren die zelf kaas maakten. In 1986 ging zijn 16-jarige zoon Richard bij hem werken en in 1997 voegde ook schoonzoon Henk van Beek zich bij het team. Na het overlijden van Leen in 2001 hebben Richard en Henk het bedrijf voortgezet, met een sterke toewijding aan het leveren van hoogwaardige machines voor zuivelbereiding.

De samenwerking tussen Dumaco en Van Zijll is historisch gegroeid. Terwijl Van Zijll al 30 jaar klant is voor de ronde kaasbakken, is de samenwerking voor grotere kaasmachines in de loop van de tijd ontstaan. Destijds werd ReviconBarosta, het huidige Dumaco Woerden, geleid door Sjaak de Koning. In die periode werd er ook nog af en toe projectmatig een complete machine gebouwd, zo ook een eerste lange ovale kaasbak voor Van Zijll. De focus van Dumaco ligt echter op het leveren van halffabricaten en bij zijn afscheid begin 2021 is afgesproken dat Sjaak zelf contact zou houden met een enkele klant voor machinebouw en zo is het contact tussen Sjaak en Richard gebleven. Toen de vraag voor een nieuwe machine kwam, heeft hij het weer opgepakt en ondertussen zijn er in de afgelopen jaren verscheidene machines binnen en buiten Nederland geïnstalleerd. Dit vereist geavanceerde productietechnieken die Dumaco in huis heeft. Samen met de kennis van de besturing en afbouw van de machines bij Van Zijll en Sjaak bleek dit een gouden combinatie. Elke partij heeft daarbij zijn eigen specialisme.

Van Zijll begon met het ontwerpen en bouwen van driewandige ketels. Deze koopt Van Zijll nog steeds als halffabricaat bij Dumaco en bouwt ze vervolgens zelf af. In de loop der jaren is de vraag gekomen naar grotere en geavanceerdere machines waar meer techniek bij kwam kijken. “We wilden geen kopie maken van bestaande kaasmachines, zoals onze collega’s die maken. We hebben er echt wel even over gedaan, want het was de uitdaging om de werking identiek te houden aan de snijtechniek van de ronde bakken,” aldus Richard. De snijtechniek van de wrongel is cruciaal voor de kwaliteit van de kaas. Er werd dan ook veel aandacht besteed aan het ontwikkelen van een systeem waarbij de snijtechniek van een ronde bak werd vertaald naar grotere, langwerpige bakken. De nu ontwikkelde ovale kaasmachine kan het hele proces van kaasmaken verzorgen, van het bereiden en opdrukken tot het uitscheppen van de bereide kaas.

De overgang van kleine naar grote kaasbakken bracht de nodige technische uitdagingen met zich mee, niet alleen wat betreft de snijtechniek. De besturingssystemen zijn zo ontworpen dat alle functies onafhankelijk van elkaar kunnen werken en volledig vrij programmeerbaar zijn, wat zorgt voor juist dat extra stukje kwaliteit in het productieproces van kaas. Elke kaasmakende boer heeft unieke vet- en eiwitgehaltes in de melk van zijn koeien en per seizoen kan dit verschillen. Dankzij de volledige vrijheid in het programmeren van parameters als snelheid en temperatuur, heeft elke kaasmaker zijn eigen instellingen voor de gewenste en beste kaas.

Het ontwerp start met een grof idee. Sjaak maakt een eerste opzet qua maatvoering in AutoCAD en deelt een aantal detailschetsen. Vervolgens werken de engineers van Dumaco dit verder uit en pakken de complete engineering op. “De engineering van schets tot eindproduct, inclusief alle techniek die uiteindelijk niet door Dumaco geleverd wordt, zoals motoren, cilinders en elektrische componenten. Daarin is Woerden echt sterk,” verklaart Sjaak.

De engineers van Dumaco houden rekening met specifieke eisen, bijvoorbeeld dat de bovenbouw erg recht en strak moet blijven. Dit doen ze door deze uit één deel van 7,4 meter te snijden en te zetten. “Een groot voordeel van de mogelijkheden van Dumaco Woerden is dat ik eigenlijk alles kan maken wat ik wil, ook in die lengte. Alles moet recht en strak zijn, dat is een stuk makkelijker dan bij een samenstelling met lasnaden”, aldus Sjaak. Daarnaast kan Dumaco op het gebied van engineering en certificering alles voor Van Zijll verzorgen.

Van schets tot eindproduct, de kracht van de samenwerking ligt in de eigen kennis en kunde en de gezamenlijke toewijding aan kwaliteit. Kwaliteit en nauwkeurigheid zijn essentieel, ook als het gaat om het sanitair afwerken van al het laswerk. Er wordt veel nadruk gelegd op het voorkomen van problemen tijdens het vervoer en de installatie van de machines. De reputatie van de bedrijven en de kwaliteit van de producten zijn van groot belang, wat leidt tot een zorgvuldige selectie hiervan. “Alle boeren kennen elkaar. Binnen de kortste keer weet de halve boerenwereld of je goede of slechte kwaliteit levert,” aldus Richard.

Er bestaat geen twijfel over het voortbestaan van de samenwerking tussen Dumaco en Van Zijll. Beide partijen zitten op één lijn als het gaat om technische ontwikkeling, klantrelaties, en de hoge eisen aan kwaliteit en betrouwbaarheid van de producten. Bij Dumaco blijven we investeren in kwaliteit en het verder verbeteren van ons productieproces om de ketels beter en efficiënter te produceren, ondersteund door gedetailleerde handleidingen. We creëren ook uitgebreide instructies om onze kennis en vaardigheden te behouden.