Efficiënte co- en re-engineering voor een agrarisch bedrijf

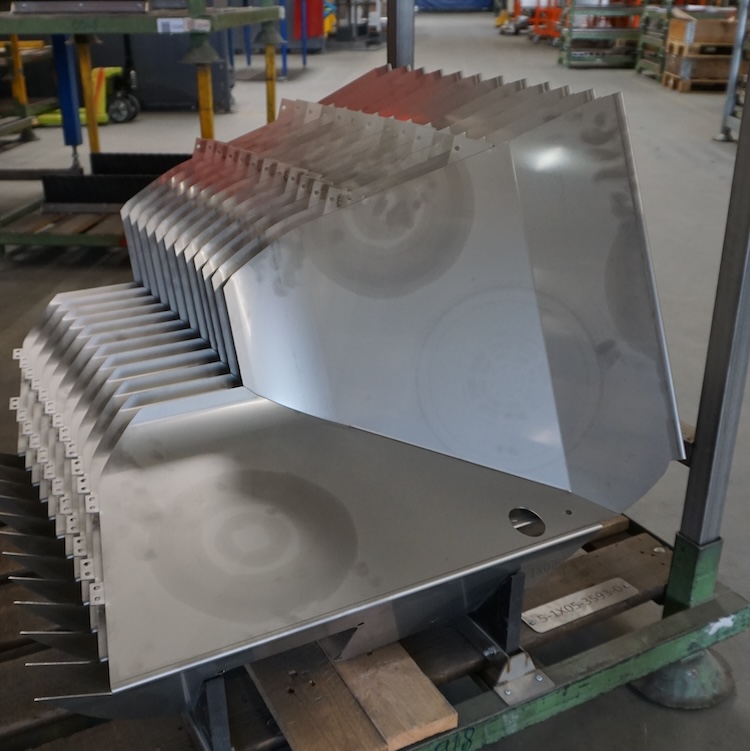

Als totaalleverancier in metaalbewerkingen helpen we onze klanten ook met co- en re-engineering om hun producten te optimaliseren voor productie. Onlangs hebben we met een toonaangevend agrarisch bedrijf samengewerkt aan een uitdagend project. Het doel was om een nieuwe versie van een bestaande voerbak voor melkrobots te ontwikkelen en produceren. Dit project vereiste precisie, innovatie en een nauwe samenwerking met de klant.

Uitdaging: complexiteit en nauwkeurigheid

Onze klant, actief in de agrarische sector, heeft ons gevraagd om een nieuw ontwerp van een voerbak te produceren, met zowel een linker- als een rechtse variant. Het ontwerp bevatte verschillende technische uitdagingen, waaronder het integreren van meerdere radiussen in de voerbak en het minimaliseren van laswerk. Het was cruciaal dat de voerbak niet alleen hygiënisch was, maar ook nauwkeurig genoeg om zonder problemen in hun melkrobots te worden gemonteerd.

Co-Engineering: samen naar een simpeler ontwerp

In het beginstadium van het project werkte onder meer Stijn Ceelen, verantwoordelijk voor productoptimalisaties bij Dumaco Oss, nauw samen met het engineeringsteam. Stijn vertelt: “De klant had de voerbak zelf ontworpen, maar in onderling overleg hebben we aanpassingen doorgevoerd om de productstructuur te vereenvoudigen en het productieproces te stroomlijnen. Zo hebben we voorgesteld om het minimale verschil in de radiussen gelijk te trekken en het aantal lasverbindingen van vijf naar drie te verminderen.” Dit maakt het uiteindelijke ontwerp beter produceerbaar, zonder in te boeten aan kwaliteit of functionaliteit.

Re-Engineering: innovatieve las- en persmallen

Na verschillende nulseries, die geïnspecteerd en getest zijn in het veld, is het prototype goedgekeurd. Aan de hand van de gewenste aantallen wordt de productiemethode vastgesteld. Voor dit project heeft Dumaco verschillende innovatieve oplossingen ontwikkeld om de productiesnelheid en -nauwkeurigheid te verhogen.

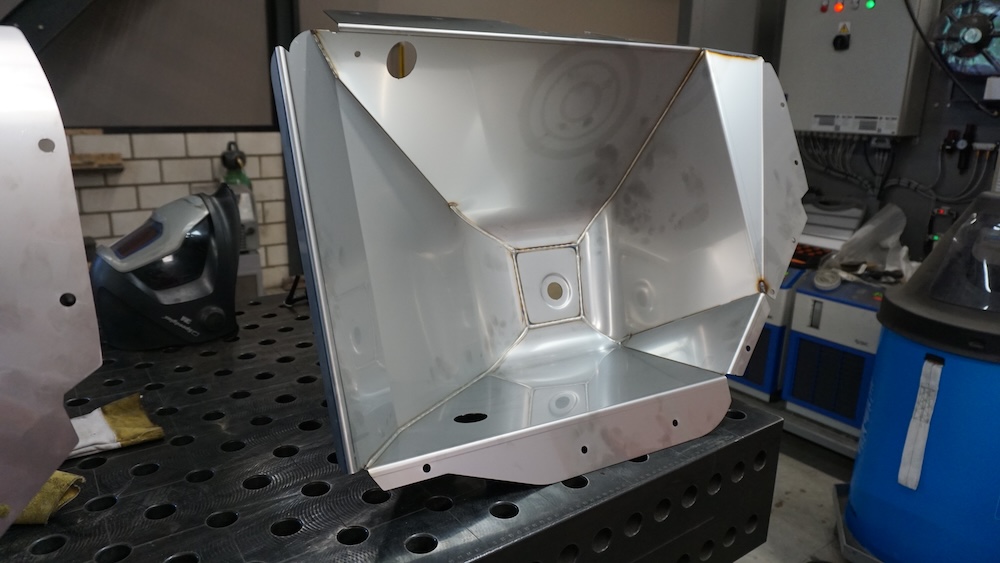

Persmal

Er is onder andere een speciaal persblok geëngineerd om de radiussen in de voerbakken met hoge precisie te kunnen vormen. “We kunnen een radius ook met heel veel kleine zettingen bereiken op de zetbank, maar daar kan altijd net iets verschil in zitten, met de persmal hebben we consistent dezelfde radius,” aldus Stijn. Het persblok perst het materiaal in de mal waardoor de juiste ronding ontstaat. “Dat de radiussen erin kwamen was een van de belangrijkste eisen van de klant omdat in het vorige model soms een koe vast kwam te zitten.”

Lasmal

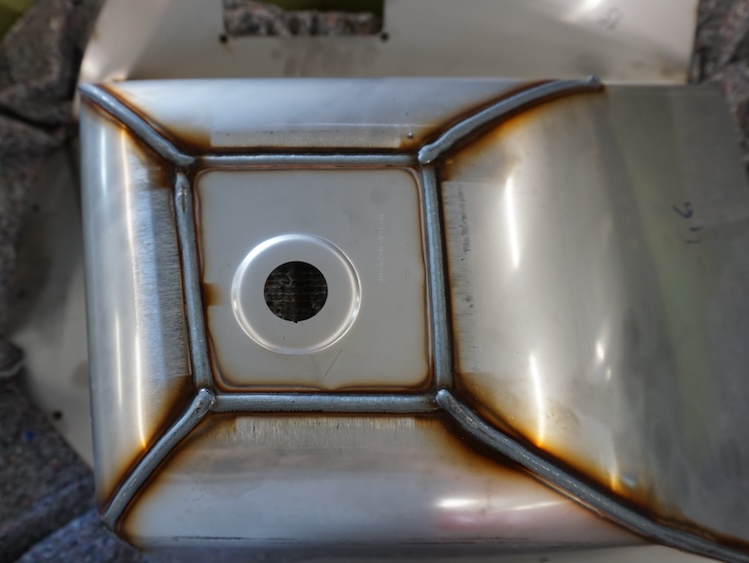

Een andere belangrijke innovatie was het ontwikkelen van een lasmal voor onze lasrobot, waarmee drie delen van de voerbak in één stap gelast kunnen worden. Deze mal zorgt ervoor dat handmatig voorhechten niet meer nodig is. Dit resulteert in een aanzienlijke tijdsbesparing, vermindering van menselijke handelingen en een verlaging van het aantal afgekeurde eindproducten. Bovendien kan de lasrobot aan de ene kant een rechter voerbak lassen, terwijl de operator aan de andere kant van de tafel een linker voerbak klaarzet. Hierdoor is er minder productietijd en kunnen er meer voerbakken geproduceerd worden in een week.

Door de intense hitte van het lassen en het gebruik van een speciaal gas, wordt de lasnaad van buiten naar binnen getrokken. Dit resulteert in een hoogwaardige doorlas waarbij het materiaal volledig samensmelt, waardoor er geen resten in de naad van de voerbak kunnen achterblijven, wat de hygiëne aanzienlijk verbetert en aansluit bij de eis van de opdrachtgever.

Kanten met pinnetjes

Ook voor de kantbank zijn er speciale mallen ontworpen. Hiervoor heeft Dumaco de samenwerking met een bedrijf uit de automotive opgezocht omdat de gezette delen niet nauwkeurig genoeg door de lasrobot werden geproduceerd. De uitdaging zat hem vooral in het ontbreken van rechte kanten aan de voerbak om de plaat tegen de aanslag aan te leggen. “Zij adviseerden ons om met een referentie systeem te werken, dus elke keer hetzelfde punt gebruiken, om dit product volledig geautomatiseerd te lassen binnen de product specificaties. Daardoor kunnen we heel nauwkeurig produceren wat voor dit product essentieel is. De mal bevat nu pinnetjes en nummertjes waar het product opgelegd moet worden voor het gezet wordt”, licht Stijn toe. De achter aanslag van de kantbank vervalt hierdoor.

Resultaten: efficiëntie en schaalbaarheid

Dankzij de aanpassingen in het ontwerp en de mallen is Dumaco nu in staat om met een hogere efficiëntie te produceren. Het productieproces is gestroomlijnd, met vaste dagen per bewerking, waardoor er wekelijks honderd voerbakken geleverd kunnen worden. De kwaliteit van het product is eveneens verbeterd, met minimale interne afkeur als resultaat, dankzij de innovatieve las- en persoplossingen. “Het was een uitdagend project van twee jaar, maar ook enorm leuk en leerzaam. We willen de nieuwe werkwijze ook bij andere producten gaan toepassen,” zegt Stijn.

Dit project is een mooi voorbeeld van hoe Dumaco klanten ondersteunt met co- en re-engineering. Door nauw samen te werken en een focus op productieoptimalisatie is er een product ontwikkeld dat niet alleen aan de strenge eisen van de klant voldoet, maar ook kostenefficiënt en schaalbaar is.

Innovatie

Bij Dumaco staan we altijd klaar om samen met onze klanten innovatieve oplossingen te vinden en onze productieprocessen te optimaliseren. Heeft u ook een project waar u hulp bij nodig heeft? Neem contact met ons op en ontdek wat Dumaco voor u kan betekenen.